Projekt H2Stahl

Hochofen nutzt Wasserstoff in der industriellen Praxis

Projekt H2Stahl

Hochofen nutzt Wasserstoff in der industriellen Praxis

Im Duisburger Stadtteil Hamborn steht der Hochofen 9 von Thyssenkrupp Steel. Bereits seit 1962 ist der Gigant aus Stahl und Beton in Betrieb. Von außen unterscheidet er sich nicht von den anderen fünf Hochöfen der Ruhrgebietsstadt, die Duisburg zum größten Stahlstandort Europas machen. Doch die mehrfach modernisierte Anlage ist ein Vorreiter, wenn es darum geht, CO2-Emissionen zu mindern.

Im November 2019 war der Hochofen 9 der erste weltweit, in den Wasserstoff statt Kohle im laufenden Betrieb eingeblasen wurde. Eine kleine technische Revolution, denn die Hochofenroute zur Stahlerzeugung gehört zu den emissionsintensivsten Prozessen der Industrie.

Wasserstoff ebnet den Weg zu grünem Stahl

13 Hochöfen in Deutschland stellen jährlich rund 27 Millionen Tonnen Roheisen her, mit denen rund 70 Prozent des deutschen Stahls erzeugt werden. Pro Tonne stoßen sie dabei durchschnittlich 1.530 Kilogramm CO2 aus. Das entspricht fast den Emissionen, die beim Betrieb eines Pkw über ein Jahr anfallen. Insgesamt entfallen etwa 30 Prozent der industriellen CO2-Emissionen auf die Stahlproduktion. Entsprechend hoch sind die Erwartungen an das Einsparpotenzial der Branche. Moderne Hochöfen sind jedoch bereits so effizient, dass die CO2-Emissionen beim klassischen Betrieb mit kohlenstoffhaltigen Reduktionsmitteln technisch nicht mehr nennenswert gesenkt werden können: das Klimagas entsteht prozessbedingt, wenn sich der Sauerstoff aus dem Erz mit dem Kohlenstoff aus der Kohle verbindet, um das reine Eisen zu gewinnen. Der nächste Schritt ist damit unweigerlich, auf ein kohlenstofffreies und damit klimafreundlicheres Reduktionsmittel umzusteigen. Als Schlüssel gilt grüner Wasserstoff.

Hochofen 9 wird zum Vorreiter in der Praxis

In Duisburg wird dieses Potenzial nun schrittweise in die industrielle Praxis überführt. Im Reallabor H2Stahl erproben die Projektpartner in den nächsten fünf Jahren, wie der Umstieg auf nachhaltige Technologien in der Stahlherstellung gelingen kann. Eine eigens für das Reallabor der Energiewende gebaute Pipeline liefert den benötigten Wasserstoff. Thyssenkrupp Steel, Air Liquide Deutschland und das VDEh-Betriebsforschungsinstitut wollen diesen in der Primärstahlerzeugung etablieren – angefangen beim Hochofen 9.

Das Team von H2Stahl analysiert dazu, wie sich Wasserstoff als Reduktionsmittel im laufenden Betrieb verhält und wie sich der Prozess dadurch weiter optimieren lässt. Dabei liegt der Fokus auch darauf, wie Kohle und Wasserstoff bestmöglich gemeinsam genutzt werden können. So kann ein Stahlhersteller seine Emissionen bereits dann senken, wenn noch nicht ausreichend grüner Wasserstoff für den gesamten Prozess verfügbar ist. Solche Übergangstechnologien erleichtern nicht nur die Transformation der Branche, sie liefern auch schnelle Ergebnisse: Grünen Wasserstoff einzusetzen, könnte laut Modellrechnungen die CO2-Emissionen am Hochofen um etwa 20 Prozent senken. Bezogen auf die gesamte Stahlindustrie würden so bereits erhebliche Mengen an CO2 eingespart.

Warum sind Übergangstechnologien wichtig?

Wasserstoff, der mit regenerativer Energie hergestellt wird, ist eine klimafreundliche Alternative für viele industrielle Prozesse. Unternehmen können aber nicht von heute auf morgen auf den neuen Energieträger umsteigen.

Das zeigt ein Rechenbeispiel: Thyssenkrupp produziert jährlich rund elf Millionen Tonnen Rohstahl, setzt dafür fünf Millionen Tonnen Kohle ein und verursacht 20 Millionen Tonnen CO2-Emissionen – das entspricht 2,5 Prozent der Gesamtdeutschen Emissionen. Um vollständig klimaneutral zu produzieren, wären rund 700.000 Tonnen Wasserstoff jährlich nötig. Um diesen CO2-neutral per Elektrolyse herzustellen, müssten wiederum etwa 3.000 Windräder Strom produzieren.

Bis ausreichend grüner Wasserstoff vorhanden ist, kommen deshalb Übergangstechnologien zum Einsatz. Diese können die Emissionen bereits in kleinerem Maßstab verringern und den endgültigen Umstieg auf Wasserstoff erleichtern.

Herausforderungen direkt vor Ort meistern

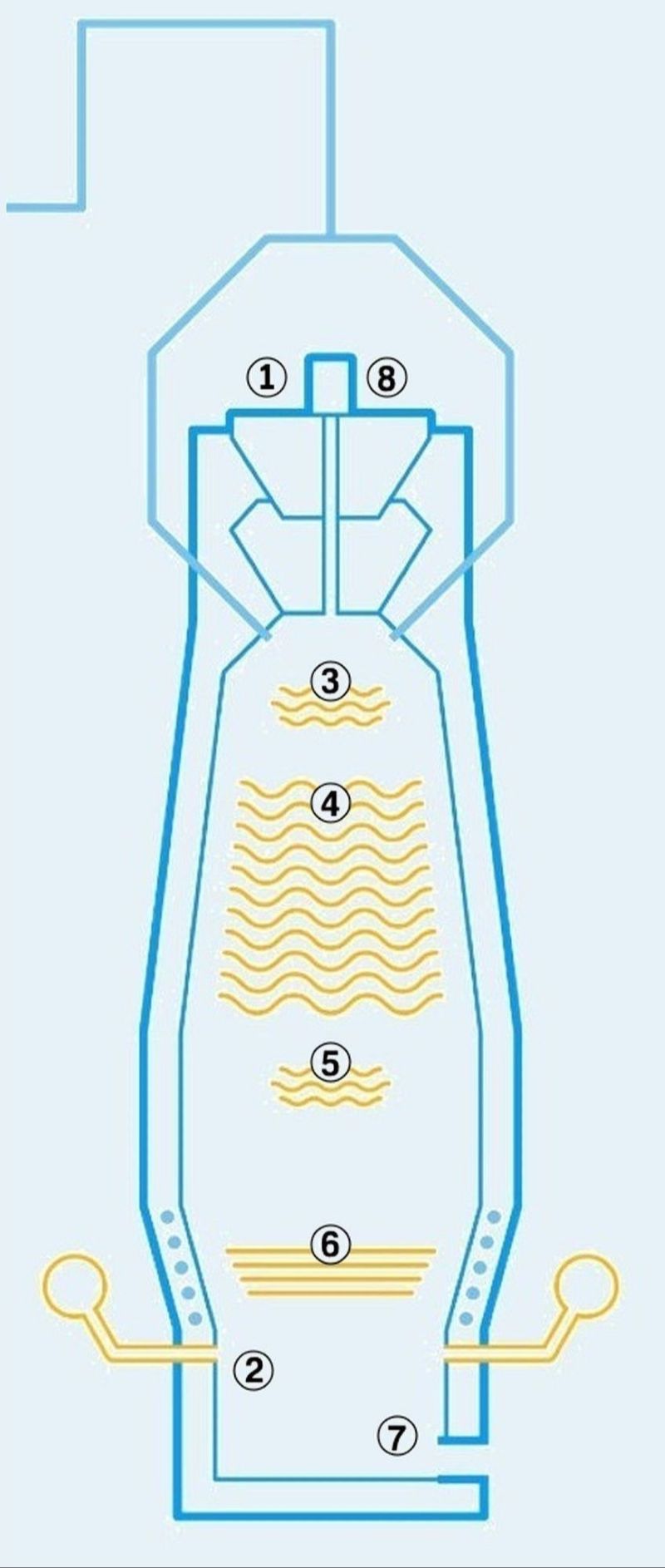

Die klassische Hochofenroute (siehe Grafik) ist auch deshalb so komplex, weil sie Kohle als Reduktionmittel, Stützgerüst, Drainage und Energieträger nutzt. Im Jahr 2015 benötigte Thyssenkrupp Steel pro Tonne Roheisen etwa 330 Kilogramm Koks sowie zusätzlich 170 Kilogramm Einblaskohle. Diese Einblaskohle ersetzen die Projektpartner am Hochofen 9 nun schrittweise durch Wasserstoff. Das Verfahren haben sie bereits an einer von insgesamt 28 Blasformen getestet. In diesen leiten Düsen Heißwind und Einblaskohle in den Hochofen. In H2Stahl wollen die Projektpartner den gesamten Betrieb umstellen.

Je nach Verfügbarkeit soll der Hochofen zukünftig grünen Wasserstoff, Einblaskohle oder eine Mischung der beiden Reduktionsmittel nutzen. Die technische Herausforderung besteht vor allem darin, dass Wasserstoff eine andere Reaktionskinetik als Einblaskohle aufweist. Das bedeutet, dass die beiden Stoffe im Ofen unterschiedlich schnell und intensiv reagieren und entsprechend unterschiedlich schnell und in unterschiedlichen Zonen des Ofens „verbraucht“ werden. Wasserstoff setzt zudem mehr Hitze frei als Kohle – die Blasformen sind somit einer höheren Belastung ausgesetzt. Das H2Stahl-Team will daher verschiedene Einblas-Kombinationen sowie Konzepte anwenden, um das Hochofenmaterial im laufenden Betrieb zu schützen. Damit lösen die Projektpartner die Probleme direkt vor Ort und setzen optimierte Verfahren schneller ein.

Die klassische Hochofenroute zur Primärstahlherstellung

1. Beschickung: Eisenerz, Koks und andere sogenannte Zuschlagstoffe wie etwa Kalk werden oben in den Hochofen gegeben.

2. Wirbelzone: Über die Blasformen wird Kohle in den Hochofen eingeblasen. Bei über 2.000 Grad Celsius reagiert die Einblaskohle mit Sauerstoff. Neben Hitze entsteht Kohlenmonoxid, das im Ofen nach oben strömt. Bei H2Stahl ersetzen die Projektpartner die Kohle teilweise durch Wasserstoff.

3. Vorwärmzone: Von unten steigen heiße Reduktionsgase auf. Sie wärmen und trocknen das Erz-Kohle-Gemisch.

4. Indirekte Reduktionszone: Kohlenmonoxid strömt von unten herauf. Das Eisenerz wird in einer chemischen Reduktion mit dem Kohlenmonoxid reduziert. Der Sauerstoffanteil des Eisenerzes verringert sich dadurch.

5. Direkte Reduktionszone: Die Masse rutscht im Ofen weiter nach unten. Aufgrund der höheren Temperaturen kann der Kohlenstoff dort direkt mit den Eisenoxiden im Erz reagieren und reduziert es weiter. Roheisen entsteht.

6. Schmelzzone: Im Eisen hat sich Kohlenstoff angereichert, was dessen Schmelzpunkt verringert. Das Roheisen schmilzt.

7. Produktaustrag: Schlacke und Roheisen sammeln sich im unteren Teil des Hochofens und werden getrennt abgelassen.

8. Gasaustritt: Am oberen Ende des Hochofens entweicht das restliche Reduktionsgas als sogenanntes Gichtgas – gewissermaßen die Abgase des Hochofens.

Übergangstechnologien ebnen den Weg zur CO2-Neutralität

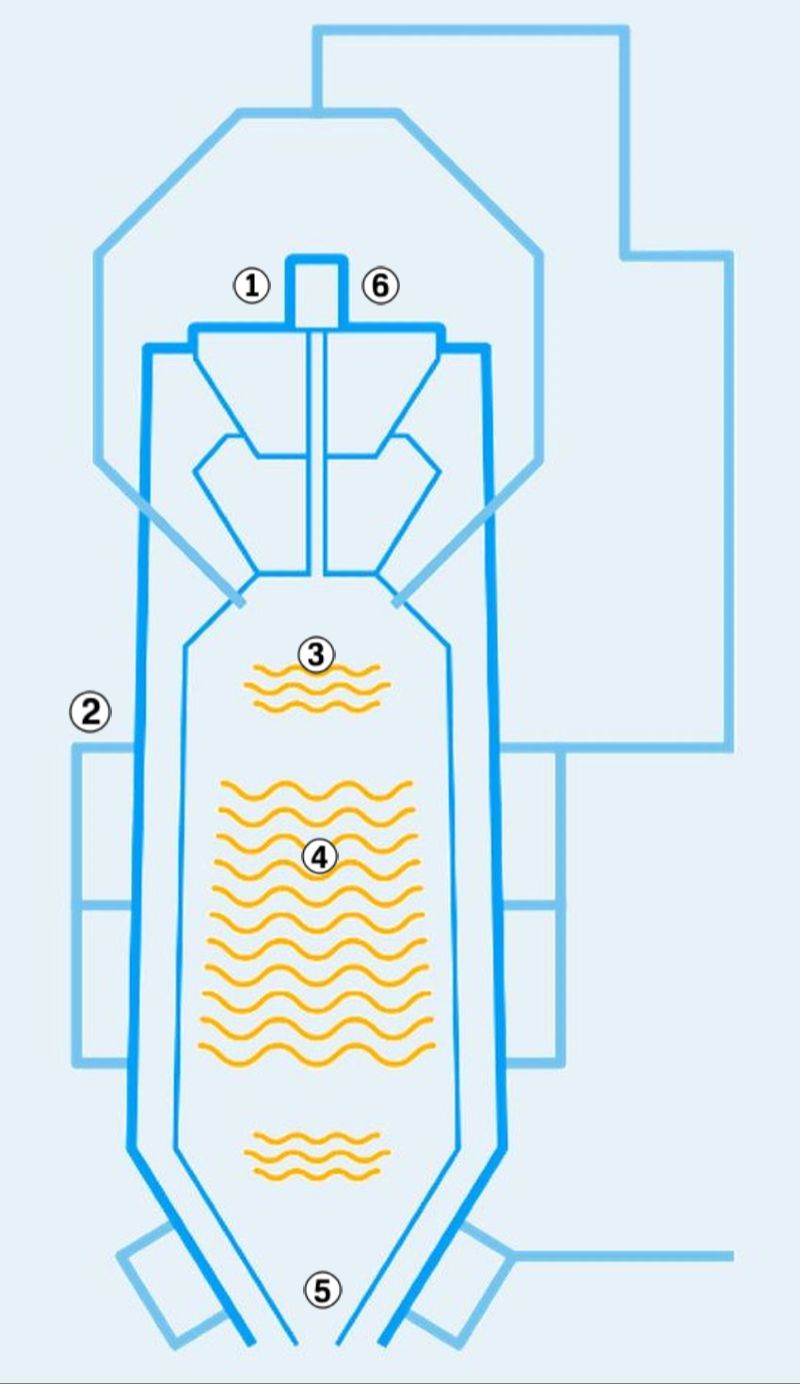

Eine vielversprechende Technologie, mit der langfristig die CO2-Emissionen der Stahlproduktion noch weiter gesenkt werden können, ist die sogenannte Direktreduktion (DR). Die Projektpartner wollen diese alternative Herstellungsmethode (siehe Grafik) erforschen und durch den Einsatz wasserstoffreicher Gase zu einer Übergangstechnologie weiterentwickeln. Später ist so ein nahtloser Übergang zum Wasserstoffbetrieb möglich. „Die Direktreduktion mit verschiedenen Gasen ist jedoch noch nicht ausgereift genug, um sie an bestehenden Anlagen einzusetzen. Daher gilt es, die einzelnen Gasgemische und ihr Verhalten im Rahmen des Projektes in einer DR-Versuchsanlage weiter zu erforschen“ sagt Dipl.-Ing. Michael Hensmann, Abteilungsleiter für Ressourcentechnologie Einsatzstoffe beim BFI. Mithilfe einer Forschungsanlage soll H2Stahl dieses fehlende Puzzlestück ergänzen: In dieser wird die Direktreduktion mit Wasserstoff, Erdgas sowie wasserstoffhaltigen Prozessgasen und beigemischten eisenoxidhaltigen Materialien erprobt. Dazu gehören unter anderem Pellets, Stückerze oder Reststoffe.

Die Ergebnisse sollen dabei helfen, die gesamte Roheisenproduktion am Duisburger Standort zukünftig auf die Direktreduktion umzustellen. Ein entscheidender Vorteil dieser Technik ist, dass sie sich flexibel mit wechselnden Anteilen Wasserstoff betreiben lässt. Sie ist zudem mit einem Großteil der bestehenden Infrastruktur kompatibel: Bei der Direktreduktion entsteht zunächst Eisenschwamm. Dieser wird dann eingeschmolzen und kann mit derselben Technik weiterverarbeitet werden, die auch bei flüssigem Roheisen aus dem klassischen Hochofen zum Einsatz kommt. Da sich beim DR-Verfahren verschiedene Gase flexibel einsetzen lassen, entkoppelt dieses die Stahlherstellung ein Stück weit vom Wasserstoffmarkt. Somit ist die Produktion nicht vollständig von grünem Wasserstoff abhängig. Verfügbarkeitsprobleme in der Übergangszeit könnten also kompensiert werden.

Die Direktreduktion zur Primärstahlherstellung

1. Beschickung: Eisenerze (Pellets, Stückerz) werden in die Direktreduktionsanlage gegeben.

2. Gaseintritt: In diesem Bereich wird das Reduktionsgas mit einer Temperatur über 1.050 Grad Celsius in den Reaktor geleitet. Aufgrund des katalytischen Effekts des metallischen Eisens kommt es zur in-situ-Bildung von Kohlenmonoxid und Wasserstoff.

3. Vorwärmzone: Das Eisenerz wird durch das aufsteigende heiße Reduktionsgas getrocknet und vorgewärmt.

4. Reduktionszone: Das im aufströmenden Reduktionsgas enthaltene Kohlenmonoxid und der Wasserstoff reduzieren das Eisenerz. Es entsteht Eisenschwamm.

5. Produktaustrag: Das reduzierte Eisen wird am Austrag mit einem Metallisierungsgrad von bis zu 94 Prozent ausgetragen und kann weiteren Prozessen zur Verfügung gestellt werden.

6. Gasaustritt: Das Prozessgas verlässt die Direktreduktionsanlage am oberen Ende.

Die Transformation einer ganzen Branche vorantreiben

Das Reallabor H2Stahl soll die schwierige Phase zwischen der Technologieentwicklung und der Marktdurchdringung beschleunigen. „Wasserstoff wird von zentraler Bedeutung für die Stahlproduktion in Duisburg sein“, sagt Dr. Frank Ahrenhold, Leiter für nachhaltige Stahlerzeugung bei Thyssenkrupp Steel. „Die in H2Stahl errichtete Infrastruktur kann langfristig für die Transformation des Werkes zur Verfügung stehen und lässt sich sowohl für die Injektion im Hochofen als auch für die Direktreduktion nutzen.“ Die Ergebnisse und Erfahrungen, die die Projektpartner in H2Stahl sammeln, sind außerdem auf andere Hochöfen in Deutschland übertragbar. Somit kann H2Stahl die schrittweise Transformation der gesamten Branche vorantreiben. „Mit dem Reallabor H2Stahl zeigen wir, dass wir die Transformation des europäischen Stahlstandorts weiter konsequent angehen“, sagt Dr. Frank Ahrenhold. „Wir schaffen die Kohle ab, nicht das Stahlwerk.“ (ks)

Förderung

Das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) fördert das Projekt H2Stahl innerhalb des Schwerpunkts „Reallabore der Energiewende“. Den Rahmen dafür bildet das 7. Energieforschungsprogramm. Hier finden Sie weitere Informationen zur Forschungsförderung.