Projekt AEL3D

Wasserstoff mit 3D-Elektroden aus Schäumen und Fasern

Projekt AEL3D

Wasserstoff mit 3D-Elektroden aus Schäumen und Fasern

Grüner Wasserstoff gilt als Energieträger der Zukunft. Noch ist es relativ teuer, ihn herzustellen. Forschende des Projekts AEL3D haben nun poröse 3D-Elektroden für die alkalische Elektrolyse entwickelt. Die neuen Materialien sollen helfen, Wasserstoff effizienter und günstiger herzustellen.

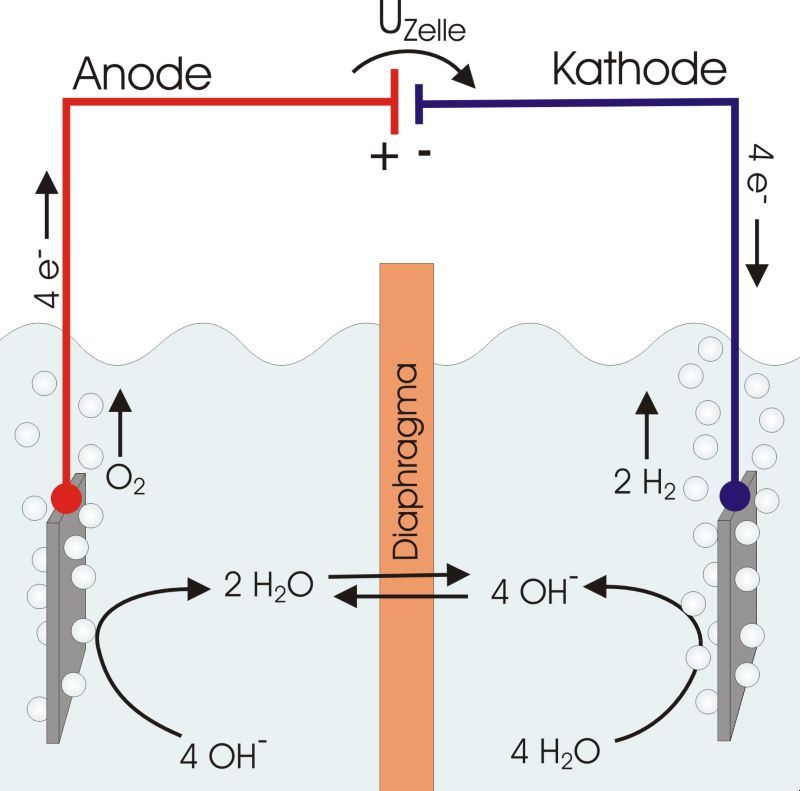

Aus Wasser und mithilfe von Strom aus erneuerbaren Energiequellen kann grüner Wasserstoff hergestellt werden. Dafür werden unterschiedliche Elektrolyseverfahren genutzt. Aktuell am weitesten entwickelt und seit Jahrzehnten bekannt ist die alkalische Elektrolyse (AEL).

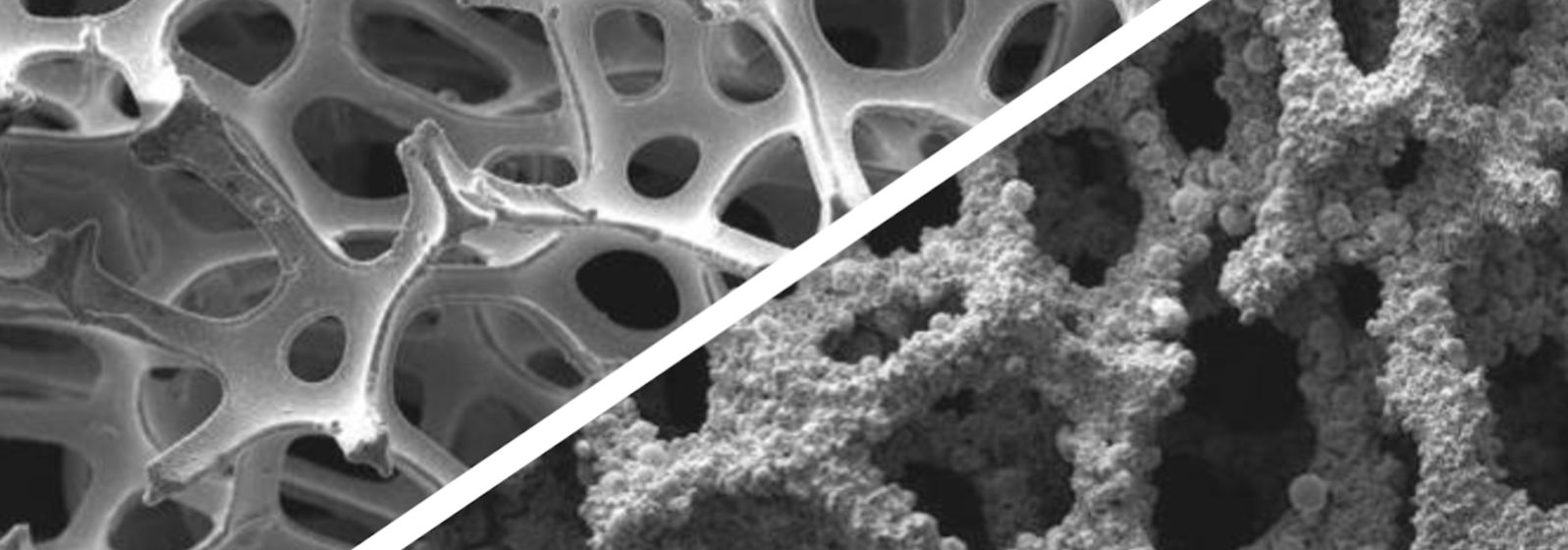

Auch wenn sie einige Vorteile hat – die Anlagen kommen ohne teure Edelmetalle aus und halten länger – ist die Stromdichte jedoch derzeit bis um den Faktor fünf geringer als bei anderen Elektrolyseverfahren. Aufgrund der geringeren Stromstärke pro Fläche wird vergleichsweise weniger Wasserstoff produziert. Das Forschungsteam hat daher schaumartige sowie faserige Elektrodenmaterialien entwickelt, die die Leistungsdichte der AEL steigern und so die Kosten der Produktion weiter senken sollen.

Aus zwei- werden dreidimensionale Elektroden

Die Elektroden bei der AEL bestehen bisher überwiegend aus stromführenden Metallblechen, auf die elektrokatalytische Schichten aufgebracht werden. Das AEL3D-Team setzt hingegen auf poröse, dreidimensionale Elektroden aus Schäumen oder Fasern aus Nickel. Diese werden ebenfalls beschichtet, um die Elektrolyse zu beschleunigen.

Was der Vorteil des neuen Verfahrens ist, erklärt Projektleiter Dr. Lars Röntzsch: „Wenn Sie eine glatte Fläche mit einer Schaumstruktur vergleichen, sehen Sie, dass die Oberfläche von dreidimensionalen Materialien deutlich größer ist. Die von uns entwickelten Schäume oder Fasern bilden viele Hohlräume und auch in die Tiefe der Porenstrukturen hinein können Reaktionen stattfinden. Konkret heißt das: Wir können mehr Wasserstoff pro Fläche gewinnen.“

Röntzsch erforscht die AEL am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Dresden.

Störende Gasblasen umleiten

Neben einer größeren aktiven Fläche für die Wasserstoffproduktion ermöglicht es die 3D-Elektrodenstruktur, die Bestandteile einer Elektrolysezelle anders anzuordnen. Die Elektroden können sehr nah an die trennende Membran angebracht werden, die verhindert, dass sich Gase vermischen. Durch diese räumliche Nähe kann die Elektrolyse effizienter ablaufen. Die herkömmlichen Elektrodenbleche müssen hingegen in einem gewissen Abstand zur Membran montiert werden, damit der Gasabfluss gelingt. Die entstehenden Gase, Wasserstoff und Sauerstoff, können die neuen Schaumstrukturen jedoch durchströmen und aus dem Reaktionszentrum abfließen. Warum ist das so wichtig, wenn es darum geht, die AEL zu verbessern?

„Gasblasen um die Elektroden und im Elektrolyten stören nur“, so Lars Röntzsch. Wasserstoff und Sauerstoff können die Elektrodenoberfläche blockieren und verhindern so zeitweise, dass weiterer Wasserstoff gebildet wird. „Zudem sind die Gasblasen wie eine Art elektrischer Isolator, wenn sie im Elektrolyten schwimmen. Denn durch die Bläschen kann kein Elektrolyt strömen. Das hat zur Folge, dass der Widerstand in der Zelle steigt“, erläutert der Experte. Die herkömmlichen Elektrodenbleche haben daher Löcher, damit Wasserstoff und Sauerstoff abfließen können. Dadurch verlieren sie aber bis zu 30 Prozent ihrer Fläche, die nicht mehr für die Wasserstoffproduktion bereitsteht. Das Problem erübrigt sich bei den durchströmbaren 3D-Elektroden des Forschungsteams.

Die Expertinnen und Experten haben die Materialien für die porösen Elektroden unter anderem danach ausgesucht, wie lange sie halten und wie viel sie kosten. So werden etwa die Grundmaterialien für die im Projekt verwendeten Schaumstoffstrukturen heutzutage bereits großtechnisch gefertigt und beschichtet. Die Batterieindustrie setzt zum Beispiel schon lange auf solche Strukturen.

Überspannung deutlich reduzieren

Im Projekt wurden verschiedene Elektroden- und Katalysatormaterialien getestet, wie Schäume, Faserstrukturen, Netze und poröse Metallfolien. Dazu haben die Forschenden Experimente im Labor als auch in einem Testelektrolyseur unter realen Betriebsbedingungen durchgeführt. Am Ende überzeugten bei den elektrokatalytischen und strömungstechnischen Analysen besonders metallische Schäume und Fasern. Dabei wurden die Anode mit einer Nickel-Mangan- und die Kathode mit einer Raney-Nickel-Legierung als Katalysatoren beschichtet. „Mit diesen Materialien ist es uns gelungen, die Elektrodenüberspannung deutlich zu reduzieren“, fasst Lars Röntzsch einen wesentlichen Erfolg von AEL3D zusammen.

Mit Überspannung wird eine zusätzliche Spannung bezeichnet, die man aufbringen muss, um die Elektrolyse ablaufen zu lassen. Das Ziel ist eine möglichst niedrige Überspannung: So braucht man weniger Strom pro Fläche, um dieselbe Menge Wasserstoff herzustellen. Die Überspannung steigt allerdings mit der Stromdichte, die wiederum bei modernen AEL-Anlagen weiter erhöht werden soll. „Wir konnten mit unseren Elektroden eine Überspannung von circa -70 Millivolt (mV) für die Kathode erreichen. Das ist ein hervorragender Wert. Zum Vergleich: Bei den herkömmlichen Blechen fällt bislang eine Überspannung von bis zu -300 mV an“, sagt Lars Röntzsch.

Forschung und Weiterentwicklung nötig

Zusammen mit Firmen, die unter anderem Schaumstrukturen herstellen, werden die Forschenden auch nach Abschluss des Projektes daran arbeiten, die Elektroden-Technologien in den kommenden Jahren so weiterzuentwickeln, dass sie industriell genutzt werden können. Dazu ist auch weitere Forschung nötig, etwa im Hinblick auf die Erarbeitung von digitalen Simulationswerkzeugen. Diese könnten im laufenden Betrieb genutzt werden, um den Zustand der Elektroden zu überwachen.

Relevant für die Energiewende ist eine Weiterentwicklung der Elektrolysetechnologien aus mehreren Gründen: Bislang spielt grüner Wasserstoff per Elektrolyse kaum eine Rolle an der weltweiten Wasserstoffproduktion. Noch ist es wesentlich günstiger, Wasserstoff aus Erdgas herzustellen. Dabei werden aber große Mengen Kohlenstoffdioxid frei. Erfolge durch deutsche Forschung und Entwicklung könnten nicht nur dem Klima nutzen, sondern sich zudem auszahlen: Bis 2050 soll laut Studien durch den Export von Elektrolyse- und Power-to-X-Anlagen eine zusätzliche Wertschöpfung von 36 Milliarden pro Jahr für die deutsche Wirtschaft entstehen. (em)

Förderung

Das Bundesministerium für Wirtschaft und Energie fördert das Projekt AEL3D im Forschungsbereich „Sektorkopplung und Wasserstofftechnologien“. Den Rahmen dafür bilden das 6. und 7. Energieforschungsprogramm. Hier finden Sie weitere Informationen zur Forschungsförderung.